- Notre machine

- Solution

- RECHERCHE PAR INDUSTRIE D'APPLICATION

- RECHERCHE PAR MATÉRIEL DE PRODUCTION

- RECHERCHE PAR MODÈLE MÉCANIQUE

-

- À propos de OYANG

- Durabilité

Nombre Parcourir:0 auteur:Josué publier Temps: 2025-11-21 origine:Propulsé

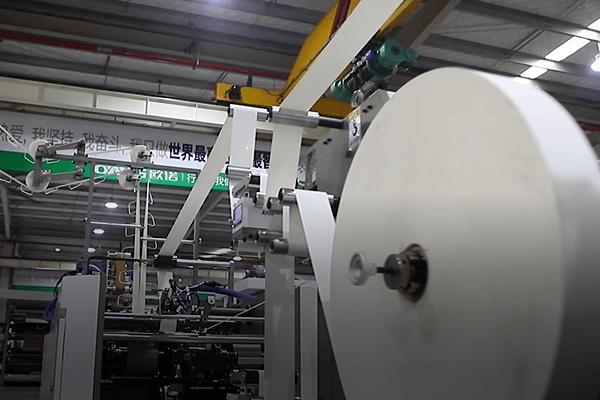

Tous ceux qui travaillent sur une machine de fabrication de sacs savent que les deux mots les plus redoutés sur la chaîne de production sont « hors piste ».

Une fois que le papier dévie, cela entraîne une réaction en chaîne : le corps du sac devient de travers, les motifs sont mal alignés et la liaison inférieure est mal placée. Au minimum, cela aboutit à une pile de produits défectueux ; dans le pire des cas, cela peut provoquer des bourrages papier, des temps d'arrêt de la machine et même des dommages à la lame de coupe.

Lorsque de nombreux opérateurs rencontrent des écarts de papier, leur première réaction est d'appuyer frénétiquement sur les boutons de l'EPC (Error Correction Controller) ou d'augmenter la force de correction. Cependant, souvent après un long bricolage, dès que la machine accélère, le papier dévie à nouveau.

En tant que technicien d'usine impliqué dans cette industrie depuis plus d'une décennie, je tiens à vous dire : tous les défauts d'alignement des courroies ne sont pas la faute du système d'alignement des courroies. Bien souvent, c'est parce que vous avez négligé ces « détails mécaniques » apparemment sans importance pendant le fonctionnement de la machine.

Aujourd'hui, je vais révéler 3 détails de correction d'erreurs qui sont les plus facilement négligés par 90 % des opérateurs en raison de leur réflexion habituelle.

Détail 1 : Il ne s'agit pas d'un problème de « correction », mais d'un problème de « tension »

(Ignorer l'index : ★★★★★)

De nombreux opérateurs, lorsqu'ils découvrent une déviation du papier, se concentrent uniquement sur la sonde de correction, négligeant d'observer le **'Dancing Roller'** situé derrière.

Vérité technique :

Lors d'un mouvement à grande vitesse, le papier doit maintenir une tension constante. Si le frein à poudre magnétique (ou le servomoteur) en position de déroulement n'est pas correctement réglé, ou si le rouleau de papier lui-même est « lâche d'un côté et serré de l'autre », cela peut provoquer un glissement latéral du papier pendant le déplacement.

Lorsque la tension est trop faible, le papier devient souple et le système d'alignement ne peut pas du tout le saisir ; lorsque la tension est trop élevée, le papier est tiré trop fort et même un léger ajustement de l'action d'alignement peut provoquer le froissement ou la déchirure des bords du papier.

✅ Conseils d'un artisan expérimenté :

Ne vous concentrez pas uniquement sur le réglage de l'écart, vérifiez d'abord le système de tension. Observez si le rouleau flottant (rouleau dansant) flotte légèrement de haut en bas en position horizontale ?

Si le rouleau flottant entre violemment en collision avec les limites supérieure et inférieure, cela indique que la tension est extrêmement instable. À ce stade, quelle que soit la manière dont vous ajustez la correction, elle sera inutile.

Formule concise : stabilisez d’abord la tension, puis ajustez la note de base pour corriger la déviation.

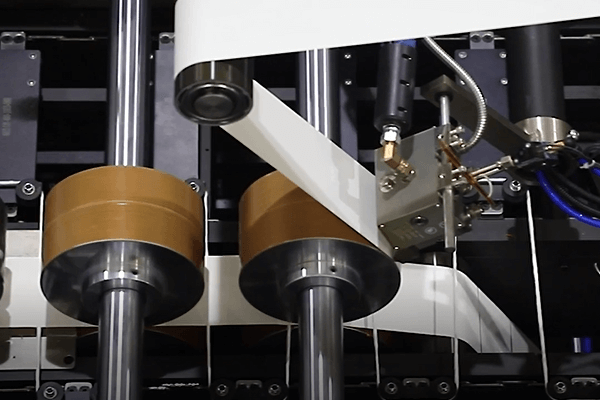

Détail 2 : Le 'tueur invisible' sur le rouleau de papier - résidus de colle et encre

(Ignorez la note : ★★★★☆)

Pourquoi la machine, qui fonctionne depuis longtemps, commence-t-elle soudainement à s'écarter de la trajectoire stable sur laquelle elle se trouvait ?

Il est fort probable que le rouleau de guidage soit sale.

Vérité technique :

Lors de l'utilisation d'une machine de fabrication de sacs, en particulier pour les processus d'impression ou de collage en ligne, la surface du rouleau en aluminium ou du rouleau en caoutchouc a tendance à accumuler une très fine couche de résidus de colle, de poussière de papier ou d'encre séchée.

Ces contaminants peuvent conduire à des coefficients de frottement inégaux. Un côté du rouleau subit une friction élevée (saisir le papier), tandis que l'autre côté a une friction faible (le papier glisse). Naturellement, le papier déviera vers le côté où le frottement est le plus élevé, ou dérivera vers le côté où il glisse (selon la méthode d'entraînement). À ce stade, s’appuyer uniquement sur le capteur photoélectrique pour la correction ne s’attaque qu’aux symptômes et non à la cause profonde.

✅ Conseils d'un artisan expérimenté :

Développer l’habitude d’effectuer une inspection d’arrêt. Utilisez votre main pour palper la surface du rouleau de papier aux endroits clés afin de vérifier s'il y a des corps étrangers rugueux ou collants ?

Essuyez régulièrement les rouleaux de papier avec de l'alcool ou un produit de nettoyage dédié. Vous constaterez que même si vous nettoyez seulement quelques rouleaux, le problème de déviation disparaît souvent comme par magie.

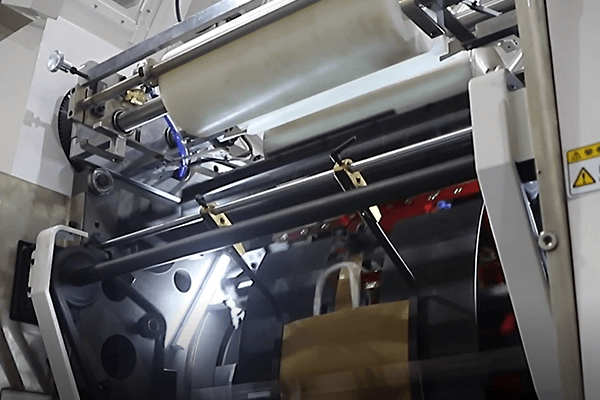

Détail 3 : « espace » asymétrique de la planche moulée

(Ignorer l'index : ★★★☆☆)

C’est le problème le plus subtil lors de l’étape de formage du tube. Lorsque vous constatez que la couture centrale du sac n'est pas alignée, quelle que soit la façon dont vous l'ajustez, ou qu'elle s'incline toujours d'un côté, c'est probablement parce que la première n'est pas installée à plat.

Vérité technique :

Lorsque le papier est plié par la plaque de formage, il doit être pressé par les rouleaux presseurs. Si la pression appliquée par les rouleaux presseurs gauche et droit n'est pas constante, ou si l'écart entre la plaque de formage et la base est plus grand à gauche et plus petit à droite, la résistance subie par le papier sera inégale.

Le papier c'est aussi « intimider les faibles et craindre les forts », il a toujours tendance à se déplacer vers le côté qui présente le moins de résistance (écart plus grand). Cet écart mécanique et physique est difficile à corriger à l'aide d'un système de correction électronique.

✅ Conseils d'un artisan expérimenté :

Prenez une jauge d'épaisseur et vérifiez si les espaces des deux côtés de la plaque de formage sont cohérents lorsque la machine est arrêtée. Ne vous fiez pas uniquement à l'inspection visuelle, car une erreur de 0,5 mm peut être amplifiée et devenir un écart significatif en cas de fonctionnement à grande vitesse. Assurez-vous que « l'étanchéité » des deux côtés est cohérente.

Conclusion : une bonne machine doit aussi comprendre le réglage fin

Nous disons souvent à nos clients que l’achat d’une machine est la première étape et que la comprendre est la deuxième.

Une bonne machine de fabrication de sacs doit être équipée d'un système de correction d'asservissement à haute sensibilité (tel que le système de correction BST ou Pausource utilisé dans notre nouveau modèle), qui peut aider les opérateurs à résoudre 80 % des écarts de fonctionnement courants. Mais pour les 20 % restants, cela dépend de la compréhension de l'opérateur en matière de tension, de friction et de pression.

Si vous rencontrez des problèmes difficiles dans la production que vous ne pouvez pas résoudre, ou si vous souhaitez savoir comment réduire les déchets causés par la « négligence humaine » en améliorant l'équipement, n'hésitez pas à me contacter via le système back-end.

Parfois, résoudre un gros problème ne nécessite qu’un petit ajustement.

le contenu est vide!

le contenu est vide!

le contenu est vide!